Новостной центр

Знание дуплексной нержавеющей стали

Подробное объяснение дуплексной нержавеющей стали

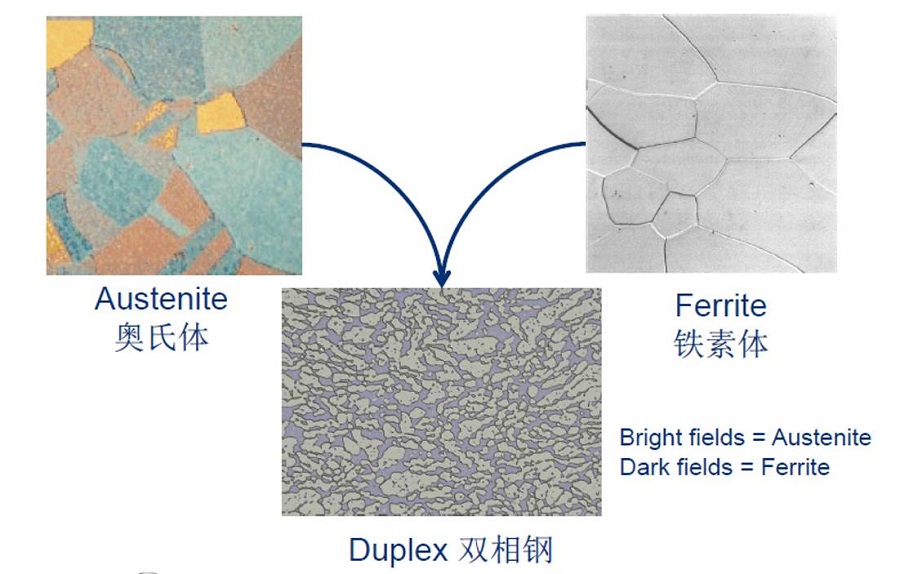

Дуплексная нержавеющая сталь (DSS) с химическим символом S относится к типу нержавеющей стали, в которой как ферритная, так и аустенитная фазы составляют примерно 50% материала. Обычно меньшая фаза должна составлять не менее 30% нержавеющей стали. В условиях низкого содержания углерода содержание хрома (Cr) составляет от 18% до 28%, а никеля (Ni) — от 3% до 10%. Некоторые стали также содержат легирующие элементы, такие как молибден (Mo), медь (Cu), ниобий (Nb), титан (Ti) и азот (N).

1. Почему нержавеющая сталь не ржавеет?

Коррозионная стойкость нержавеющей стали обычно увеличивается с увеличением содержания хрома. Когда содержание хрома в стали превышает 12%, на поверхности стали образуется очень тонкая, но плотная оксидная пленка (широко известная как пассивационная пленка). Эта пленка защищает основной металл от дальнейшего окисления или коррозии, обеспечивая тем самым нержавеющую сталь превосходную коррозионную стойкость.

2. Состав дуплексной нержавеющей стали.

Дуплексная нержавеющая сталь (DSS), как упоминалось ранее, содержит примерно 50% ферритной и 50% аустенитной фаз. Содержание хрома колеблется от 18% до 28%, содержание никеля от 3% до 10% и может содержать другие легирующие элементы, такие как молибден, медь, ниобий, титан и азот.

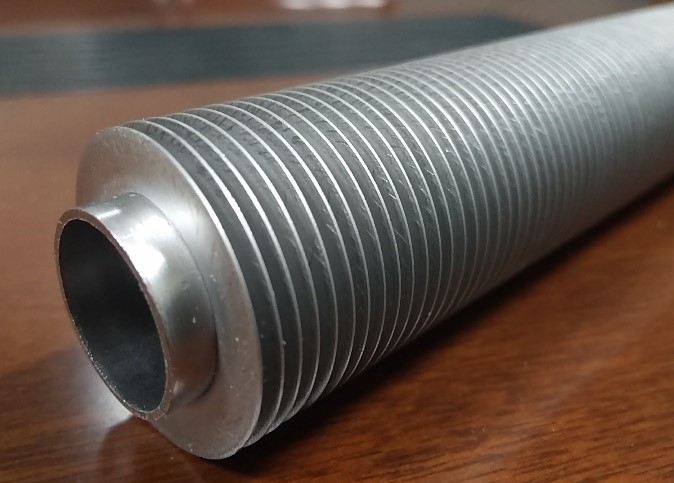

Дуплекс из нержавеющей стали

3. Классификация дуплексной нержавеющей стали.

Существует несколько категорий дуплексной нержавеющей стали:

- Низколегированный тип: представлен UNS S32304 (23Cr-4Ni-0,1N), эти стали не содержат молибдена и имеют значение PREN 24-25, что делает их подходящей заменой AISI 304 или 316 при коррозии под напряжением.

- Тип среднелегированного сплава: представлен UNS S31803 (22Cr-5Ni-3Mo-0,15N) со значением PREN 32-33. Эти стали обладают коррозионной стойкостью между AISI 316L и аустенитными нержавеющими сталями с содержанием 6% Mo+N.

- Тип высоколегированного сплава: обычно содержит 25% Cr, а также молибден, азот, а иногда и медь и вольфрам. Стандартные марки, такие как UNS S32550 (25Cr-6Ni-3Mo-2Cu-0,2N), имеют значение PREN 38-39, обеспечивает превосходную коррозионную стойкость по сравнению с дуплексными нержавеющими сталями с содержанием 22% Cr.

- Тип супердуплексной нержавеющей стали: с высоким содержанием молибдена и азота, стандартная марка UNS S32750 (25Cr-7Ni-3,7Mo-0,3N), а иногда и вольфрама и меди, со значением PREN, превышающим 40, эти стали подходят для суровых условий эксплуатации. , демонстрируя превосходные коррозионные и механические свойства, сравнимые с супераустенитными нержавеющими сталями.

4. Дуплексная нержавеющая сталь по сравнению с аустенитной и ферритной нержавеющей сталью

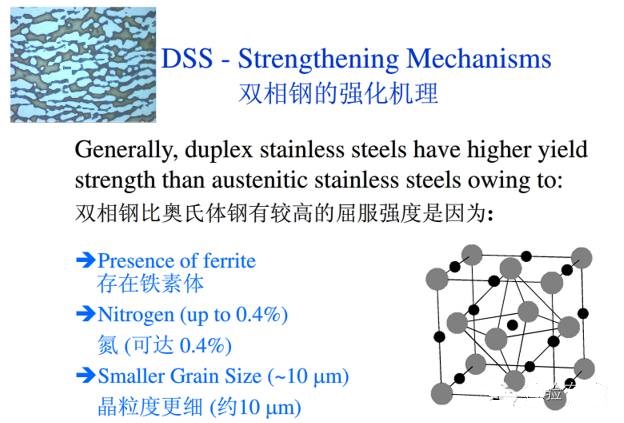

Благодаря своей двухфазной структуре дуплексная нержавеющая сталь сочетает в себе преимущества как аустенитных, так и ферритных нержавеющих сталей. По сравнению с аустенитной нержавеющей сталью дуплексная нержавеющая сталь имеет следующие преимущества:

- Высокий предел текучести: более чем в два раза выше, чем у обычной аустенитной нержавеющей стали, с достаточной пластичностью для формовки. Использование дуплексной нержавеющей стали для изготовления резервуаров или сосудов под давлением может уменьшить толщину стенок на 30-50%, тем самым снижая затраты.

- Превосходная стойкость к коррозионному растрескиванию под напряжением: даже дуплексные нержавеющие стали с наименьшим содержанием легирующих элементов демонстрируют более высокую стойкость к коррозионному растрескиванию под напряжением, чем аустенитные нержавеющие стали, особенно в средах с ионами хлорида, что решает существенную проблему аустенитных нержавеющих сталей.

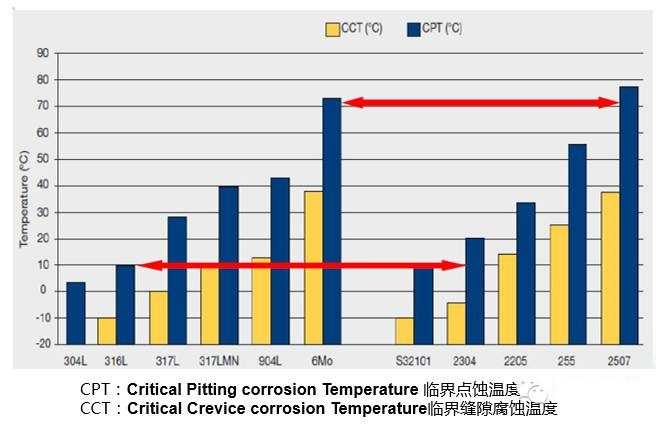

- Более широкая коррозионная стойкость: во многих средах коррозионная стойкость обычной дуплексной нержавеющей стали 2205 превосходит стойкость типичной аустенитной нержавеющей стали 316L, а супердуплексная нержавеющая сталь демонстрирует чрезвычайно высокую коррозионную стойкость, превосходя даже высоколегированные аустенитные нержавеющие стали и коррозионную стойкость. -стойкие в некоторых средах сплавы.

- Хорошая стойкость к локальной коррозии: по сравнению с аустенитными нержавеющими сталями с аналогичным содержанием сплавов дуплексная нержавеющая сталь обладает лучшей устойчивостью к износу и усталостной коррозии.

- Низкий коэффициент линейного расширения: он ближе к углеродистой стали, что делает его пригодным для соединения с углеродистой сталью, что имеет значительные инженерные последствия, например, при производстве композитных пластин или футеровок.

- Более высокая способность поглощения энергии: в условиях динамической или статической нагрузки дуплексная нержавеющая сталь обладает более высокой способностью поглощать энергию, чем аустенитная нержавеющая сталь, что делает ее преимуществом для структурных компонентов, способных выдерживать внезапные аварии, такие как столкновения или взрывы.

Однако дуплексная нержавеющая сталь имеет свои недостатки по сравнению с аустенитной нержавеющей сталью и ферритной нержавеющей сталью:

- Ограниченная применимость: широкое и универсальное применение дуплексной нержавеющей стали не так обширно, как у аустенитной нержавеющей стали. Например, температура его использования должна контролироваться ниже 250 градусов по Цельсию.

- Более низкая пластичность: ее пластичность ниже, чем у аустенитной нержавеющей стали, а процессы холодной и горячей обработки и свойства формования не так хороши.

- Среднетемпературная хрупкость: существует среднетемпературная зона хрупкости, требующая строгого контроля процессов термообработки и сварки для предотвращения образования вредных фаз, которые могут снизить производительность.

По сравнению с ферритной нержавеющей сталью преимущества дуплексной нержавеющей стали включают в себя:

- Лучшие комплексные механические свойства: особенно с точки зрения пластичности, она менее чувствительна к хрупкости, чем ферритная нержавеющая сталь.

- Улучшенная стойкость к локальной коррозии: помимо устойчивости к коррозии под напряжением, она лучше справляется с другими формами локализованной коррозии по сравнению с ферритной нержавеющей сталью.

- Превосходные свойства холодной обработки и холодной штамповки: намного лучше, чем у ферритной нержавеющей стали.

- Улучшенные сварочные характеристики: также превосходят ферритную нержавеющую сталь, часто не требуют предварительного нагрева перед сваркой и термообработки после сварки.

- Более широкий спектр применения: диапазон применения шире по сравнению с ферритной нержавеющей сталью.

Однако недостатки дуплексной нержавеющей стали по сравнению с ферритной нержавеющей сталью включают:

- Более высокое содержание легирующих элементов: это приводит к относительно более высоким ценам, тогда как ферритная нержавеющая сталь обычно не содержит никеля.

5. Применение дуплексной нержавеющей стали.

Дуплексная нержавеющая сталь — это универсальный материал, используемый в высококоррозионных средах и в конструкционных материалах. Его приложения включают в себя:

- Бумажная промышленность

- Химическая и нефтехимическая промышленность

- Гидрометаллургия

- Органические кислоты и едкие щелочи.

- Оборудование для контроля загрязнения

- Резервуары для хранения химикатов

- Морские и прибрежные применения

- Монтаж трубопроводов на винодельнях

- Строительные конструкции

6. История дуплексной нержавеющей стали

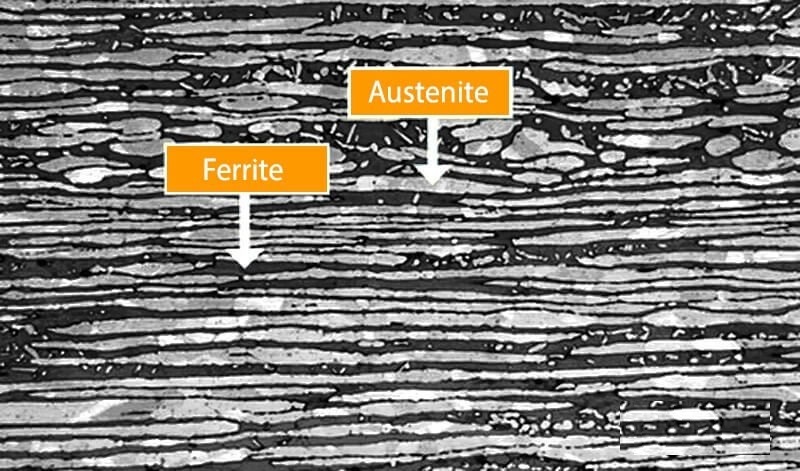

Дуплексная нержавеющая сталь имеет почти 80-летнюю историю, ее микроструктура состоит из равных частей ферритной и аустенитной фаз. Ранние сорта представляли собой сплавы хрома, никеля и молибдена. Первая партия кованой дуплексной нержавеющей стали была произведена в Швеции в 1930 году и использовалась в сернокислотной бумажной промышленности. Эти стали представляли собой высокоуглеродистые дуплексные нержавеющие стали, первоначально разработанные для уменьшения проблем межкристаллитной коррозии. В 1930 году Финляндия начала производить дуплексную нержавеющую сталь, а в 1936 году Франция получила патент на марку стали, позже известную как Uranus50. После Второй мировой войны нержавеющая сталь AISI329 стала зрелой маркой и широко использовалась в трубопроводах теплообменников оборудования для азотной кислоты. 3RE60 была одной из марок дуплексной нержавеющей стали первого поколения, разработанной специально для повышения устойчивости к хлоридному коррозионному растрескиванию под напряжением (SCC). В дальнейшем как кованые, так и литые дуплексные марки стали использовались в различных обрабатывающих отраслях, в том числе в емкостях, теплообменниках и насосах.

Дуплексная нержавеющая сталь первого поколения имела хорошие характеристики, но имела ограничения в сварном состоянии. Зона термического влияния (ЗТВ) сварного соединения имела меньшую вязкость из-за избытка феррита, а ее коррозионная стойкость была существенно ниже, чем у основного металла. Эти ограничения ограничивали применение дуплексной нержавеющей стали первого поколения, обычно ограничиваясь несварными конструкциями. Изобретение в 1968 году процесса рафинирования нержавеющей стали и процесса аргоно-кислородного обезуглероживания (АОД) сделало возможным производство ряда новых марок нержавеющей стали. Одним из многих достижений AOD было намеренное добавление азота в качестве легирующего элемента. Легирование азотом дуплексной нержавеющей стали позволило приблизить ударную вязкость и коррозионную стойкость ЗТВ к основному металлу в сварном состоянии. По мере улучшения стабильности аустенитной фазы азот также снижал скорость образования вредных интерметаллических фаз.

Дуплексная нержавеющая сталь второго поколения легирована азотом. Этот новый коммерческий прогресс начался в конце 1970-х годов, что совпало с разработкой морских нефтяных и газовых месторождений Северного моря и спросом на нержавеющую сталь с превосходной устойчивостью к хлорид-ионной коррозии, хорошими технологическими свойствами и высокой прочностью. Марка 2205 стала основной маркой дуплексной нержавеющей стали второго поколения и широко использовалась в газосборных трубопроводах и на объектах переработки морских нефтяных платформ. Благодаря высокой прочности таких сталей, позволяющей снизить толщину стенок и вес платформ, их применение стало весьма привлекательным.

Дуплексная нержавеющая сталь постоянно развивается: существует ряд марок с различными коррозионными характеристиками в зависимости от состава сплава. Современную дуплексную нержавеющую сталь можно разделить на пять типов:

- Экономичные дуплексные нержавеющие стали без молибдена, например 2304;

- Стандартные дуплексные нержавеющие стали, такие как 2205, которые являются основными марками и составляют более 80% использования дуплексных сталей;

- дуплексные нержавеющие стали 25Cr, такие как сплав 255, со значением PREN менее 40;

- Супердуплексные нержавеющие стали (значение PREN 40-45), содержащие 25%-26% Cr, более высокое содержание молибдена и азота, чем дуплексные нержавеющие стали 25Cr, такие как 2507;

- Гипердуплексные нержавеющие стали, высоколегированные дуплексные нержавеющие стали со значением PREN более 45.

7. Применение дуплексной нержавеющей стали

Десульфурация дымовых газов

На угольных электростанциях одним из методов достижения низких выбросов SO2 является дальнейшее сокращение выбросов SO2 и десульфуризация дымовых газов (ДДГ). Использование извести или известняковой суспензии для «мокрой очистки» SO2 от дымовых газов — это зрелая технология, которая используется в качестве основного метода в котельных системах электростанций с 1970-х годов.

Современные установки ДДГ в настоящее время могут удалять до 90% SO2 из выхлопных газов. Современные установки ДДГ состоят из нескольких зон с разной температурой, содержанием хлоридов и pH. Из-за более низкой стоимости и лучшей коррозионной стойкости по сравнению с аустенитной нержавеющей сталью нержавеющая сталь 2205 (S32205) используется в установках ДДГ в Европе и Азии. В последнее время Северная Америка также начала использовать дуплексную нержавеющую сталь, что сделало ее самым популярным материалом для строительства башен абсорбера ДДГ благодаря ее высокой прочности после сварки, превосходной коррозионной стойкости и высокой ударной вязкости.

Опреснение морской воды

Опреснение морской воды представляет собой одно из самых суровых испытаний для материалов из-за высокого содержания хлоридов и агрессивной технологической среды. История опреснения морской воды — это, по сути, история развития материалов, поскольку клиенты в отрасли опреснения морской воды ищут баланс между соблюдением требований коррозионной стойкости и удержанием инвестиций в разумных пределах. В ранних проектах опреснения морской воды испарители для установок многоступенчатого мгновенного (MSF) и многокорпусного (MED) опреснения морской воды изготавливались из углеродистой стали. Позже испарители MSF обычно плакировались аустенитной нержавеющей сталью 316L (EN1.4404). Камеры испарителя MED изначально были покрыты эпоксидной смолой, позже замененной облицовкой из нержавеющей стали.

Преимуществом использования дуплексной нержавеющей стали является сочетание высокой прочности, в два раза превышающей прочность традиционных аустенитных сталей, с высокой коррозионной стойкостью. Таким образом, испарители из дуплексной нержавеющей стали могут быть изготовлены из более тонких стальных пластин и требуют меньше материала и сварки. Другие преимущества включают простоту обращения и меньшее воздействие на окружающую среду.

Нефти и газа

В нефтегазовой промышленности дуплексная сталь играет решающую роль, помогая противостоять суровым условиям. Дуплексная нержавеющая сталь в основном используется в трубах для жидкостей, технологических трубопроводных системах и оборудовании, таком как сепараторы, скрубберы и насосы. Под водой эти материалы используются для изготовления скважинных добывающих трубопроводов, фитингов, манифольдов, выкидных линий и трубопроводов для транспортировки агрессивной нефти и газа. Супердуплексная нержавеющая сталь (25% Cr) благодаря своей эффективной устойчивости к расчетным напряжениям часто используется в различных аспектах, таких как круглые прутки, поковки, отливки, тонкие и толстые пластины, трубы и крепежные детали.

Супердуплексная сталь также обладает превосходной усталостной прочностью и хорошей совместимостью с другими высоколегированными нержавеющими сталями. Шланги используются для управления устьевыми операциями с использованием гидравлических линий, а также могут использоваться для закачки химических реагентов. С тех пор, как на рынке появились шлангокабели из стали, наиболее часто используемым материалом стала дуплексная нержавеющая сталь. В последние годы, в связи с тенденцией разработки глубоководных месторождений нефти и газа, требуются более длинные шлангокабели. Увеличение прочности материала может снизить вес шлангокабелей, что позволяет увеличить их длину.

Биотопливо

Промышленность биотоплива, особенно этанола, является областью, где использование дуплексной стали растет. Нержавеющая сталь 2205 использовалась в технологическом оборудовании NExBTL для производства масла из биомассы в Сингапуре. В крупномасштабном проекте по производству биотоплива в порту Амстердама, Нидерланды, производитель резервуаров Oostwouder Tank & Silobouw BV использовал S32101 для резервуаров, построенных для Noba Vetveredeling BV. В проекте расширения завода по производству этанола «Агроэтанол» на острове Хенделё, Швеция, S32101 также был указан для производства контейнеров и трубопроводов. На многих заводах по производству этанола вместо аустенитных нержавеющих сталей серии 300 использовалась экономичная дуплексная сталь.

Еда и напитки

Экономичная дуплексная нержавеющая сталь доказала свою ценность в пищевой промышленности и производстве напитков. Этот материал применялся в двух проектах в Испании: один для резервуаров для хранения продуктов питания, другой для резервуаров для хранения вина. В порту Барселоны компания Emypro SA построила резервуары для хранения пищевых продуктов, полностью используя S32101, заменив EN1.4301/1.4307 (304/304L). В Даймиеле, на юге Испании, в хранилище для вина, построенном испанским производителем резервуаров Martinez Sole для Garcia Carrion, впервые использовалась дуплексная нержавеющая сталь.

Строительная индустрия

Дуплексная сталь продолжает играть важную роль в мостостроении, где мосты подвергаются коррозии и соленой среде, требуя при этом высокой несущей способности. Два недавних примера происходят из Азии, а именно мост Стоункаттерс в Гонконге и пешеходный мост Double Helix в Сингапуре, в обоих используется дуплексная нержавеющая сталь 2205. В 2006 году при строительстве моста Камнерезов использовалось 2000 тонн дуплексных стальных пластин и труб 2205, при этом наземные части были изготовлены китайскими производителями с использованием пластин индивидуального размера. Пластины были отполированы и подвергнуты дробеструйной обработке, чтобы обеспечить оптимальную отражательную способность как днем, так и ночью.

Кроме того, при строительстве пешеходного моста Double Helix было использовано 570 тонн дуплексной нержавеющей стали. Этот мост потрясающей конструкции включает в себя две спиральные трубчатые секции из нержавеющей стали, напоминающие структуры ДНК, с двойными спиральными опорными конструкциями, в которых используются дуплексные стальные трубы и пластины 2205. Поверхности из нержавеющей стали обеспечивают освещение в ночное время за счет отраженного света, усиливая дизайнерский эффект.

Самая большая в мире крыша из нержавеющей стали в международном аэропорту Нью-Доха в Катаре была построена с использованием экономичной дуплексной нержавеющей стали с содержанием молибдена (S32003). Наиболее заметной особенностью терминала является его волнистая крыша, которая считается самой большой в мире крышей из нержавеющей стали. Крыша занимает площадь около 195 000 квадратных метров, на ней использовано около 1600 тонн дуплексной нержавеющей стали. При выборе марки нержавеющей стали учитывалось несколько факторов, наиболее важным из которых является близость аэропортов к морю. Крыша должна не только выдерживать высокие температуры и влажность на Ближнем Востоке, но также должна противостоять солевой коррозии. По сравнению с другими марками стали дуплексная нержавеющая сталь имеет ценовые преимущества и хорошее соотношение прочности к весу.

请输入搜索关键字

确定