Новостной центр

Спирально-оребренная труба|Встроенные спирально-ребристые трубы

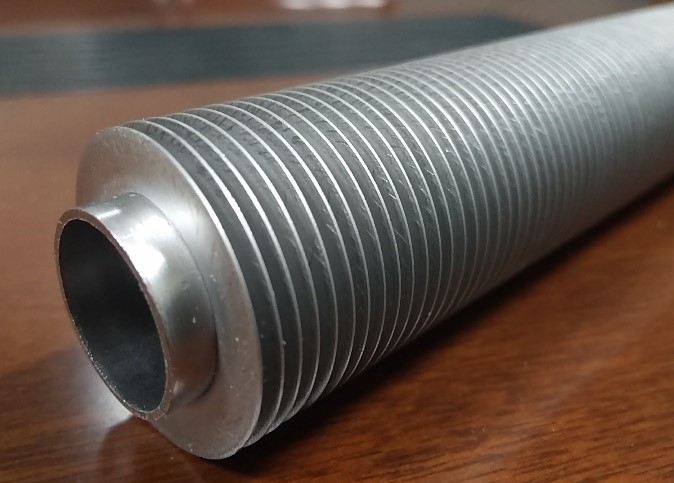

Спиральная ребристая труба

Трубка со спиральными оребрениями представляет собой эффективный элемент теплопередачи со спиральными ребрами. Площадь теплообмена у них в несколько раз-несколько десятков раз больше, чем у голых труб, что улучшает теплообмен, снижает гидравлическое сопротивление и снижает металлоемкость, тем самым повышая экономичность и надежность работы теплообменного оборудования. Спирально-оребренные трубы широко используются в различных котлах. Существует несколько методов производства спирально-оребренных труб, используемых в теплообменном оборудовании, таком как котлы и сосуды под давлением, в том числе спирально-оребренные трубы, сваренные сопротивлением высокой частоты, паяные спирально-оребренные трубы и цельные спирально-оребренные трубы. В этой статье представлена подробная информация о методах производства, критериях оценки производительности, применении и преимуществах цельных спирально-оребренных труб.

Оглавление спирально-ребристых трубок

1. Основное введение

2. Методы производства

3. Критерии оценки эффективности

▪ Скорость сварки

▪ Предел прочности сварного шва на разрыв

▪ Термическая обработка после сварки

▪ Эффект теплопередачи

▪ Срок службы

▪ Экономика

4. Технологические преимущества

5. Разработка и применение

6. Перспективы

Базовое введение в спиральные ребристые трубы

Спирально-оребренные трубы широко используются в экономайзерах котлов, воздухоподогревателях и котлах-утилизаторах для рекуперации тепла, а также в различном теплообменном оборудовании в химической промышленности и в сосудах под давлением. Их применение в котлоагрегатах варьируется от малой до большой мощности, и их использование постоянно растет. Несколько специализированных заводов-производителей в Китае могут производить высокочастотно-сварные и паяные спирально-оребренные трубы. Оборудование и технология производства спирально-оребренных труб разработаны внутри страны и соответствуют передовым международным стандартам [2].

Преимущества использования оребренных труб:

1) Увеличивает площадь теплопередачи в эффективном пространстве, повышая эффективность теплопередачи.

2) Уменьшает пространство, занимаемое поверхностью теплопередачи, что делает его пригодным для компактных котлов.

3) Снижает затраты на оборудование и повышает безопасность оборудования.

4) Снижает эксплуатационные расходы за счет меньшего падения давления на стороне воды.

5) Увеличивает жесткость оребренной трубы, улучшая сейсмостойкость.

Методы изготовления спирально-ребристых труб

Для изготовления труб со спиральными оребрениями можно использовать различные методы. Основными методами изготовления оребренных труб, используемых в теплообменном оборудовании, таком как котлы и сосуды под давлением, являются следующие:

Высокочастотные сварные спирально-ребристые трубы

Высокочастотные спирально-оребренные трубы, сваренные сопротивлением, пропускают высокочастотный электрический ток в свариваемые компоненты, генерируя резистивное тепло на контактной поверхности и прилегающих участках. Это тепло плавит или полурасплавляет контактную поверхность свариваемых компонентов. Затем к расплавленной или полурасплавленной поверхности прикладывают давление для завершения процесса сварки.

Паяные спиральные ребристые трубы

Паяные спирально-оребренные трубы включают заполнение припоем с более низкой температурой плавления зазоров между свариваемыми компонентами. Затем температура пайки повышается, в результате чего припой плавится и смачивает соединяемые поверхности, не расплавляя свариваемые компоненты. Пайка образуется за счет капиллярной диффузии, завершая сварку спирально-оребренной трубы.

Интегральные спиральные ребристые трубы

Цельные спирально-оребренные трубы изготавливаются путем непрерывного среднечастотного нагрева толстостенных труб (заготовок). Затем трубы экструдируются и прокалываются для формирования цельных спиральных ребер за один процесс формования. Запатентован новейший способ изготовления цельных спиральных ребер, разработанный отечественной компанией, а также собственное оборудование для изготовления цельных ребристых трубок.

Критерии оценки характеристик спиральнооребренных труб

Основные способы изготовления спирально-оребренных труб для сравнения разделены на сварные оребренные трубы (высокочастотная сварка, пайка) и интегральные спирально-оребренные трубы. Ниже приведены несколько критериев оценки эффективности:

Скорость сварки (также известная как скорость сварки)

Скорость сварки определяет ширину и общую длину ребристого шва. В стандарте JB/T 6512-92 «Технические условия изготовления сваренных сопротивлением высокой частоты спирально-оребренных труб для котлов» указано, что степень плавления в направлении ширины стальной полосы не должна быть менее 80%. Хотя направление длины не указано, можно понимать, что приемлемым является показатель не менее 80% по всей длине ребра.

Длина локально непроплавленного шва не должна превышать диаметр трубы и не должна превышать 50 мм. Количество незаплавленных мест на метр не должно превышать 2, в противном случае потребуется дополнительная сварка.

HG/T 3181-1989, «Трубы со спиральными оребрениями, сваренные сопротивлением высокой частоты», предусматривает, что общая длина фактического сварного шва не должна быть менее 90% от общей длины ребра, а средняя ширина сварного шва не должна быть менее 80% ширины плавника.

Скорость сварки спирально-оребренных труб, сваренных сопротивлением высокой частоты, на практике может достигать 90-95%, тогда как скорость сварки паяных спирально-оребренных труб немного выше, чем при высокочастотной сварке. Однако обе скорости сварки нелегко проверить.

Трубы со спиральными оребрениями, как следует из названия, не имеют проблем со сваркой ребер, и скорость сварки не требует проверки.

Предел прочности сварного шва

JB/T 6512-92 определяет, что предел прочности сварных образцов должен быть не менее 196 МПа. HG/T 3181-92 не содержит таких спецификаций.

Для высокочастотных спирально-оребренных труб, сваренных сопротивлением, предел прочности сварного шва, изготовленного производителями, превысил 200 МПа, а в некоторых случаях даже превышает 300 МПа. Прочность сварного шва паяных труб со спиральными оребрениями также в целом может соответствовать этому требованию.

Цельные спирально-оребренные трубы с ребрами, сформированными путем экструзии и прокатки при высоких температурах, не сталкиваются с проблемой прочности сварного шва на разрыв.

Послесварочная термообработка

Зона термического влияния сварных спирально-оребренных труб высокой частотой минимальна. Зарубежные стандарты предусматривают зону термического влияния менее 0,8 мм, при этом у некоторых отечественных производителей зона термического влияния измеряется менее 0,5 мм. Поэтому в некоторых стандартах не указана необходимость термообработки после сварки спирально-оребренных труб, сваренных сопротивлением высокой частоты. JB/T 6512-92 предусматривает, что термообработка для снятия напряжений после сварки должна проводиться для труб со спиральными оребрениями из легированной стали.

Процесс производства цельных спирально-оребренных труб включает в себя повторную экструзию и прокатку исходной толстостенной заготовки трубы при высоких температурах. После высокотемпературной экструзии и прокатки нет необходимости в термообработке для снятия напряжений.

Эффект теплопередачи

Эффект теплопередачи сварных и паяных спирально-оребренных трубок по меньшей мере в четыре раза выше, чем у голых трубок. Эффект теплопередачи у зубчатых ребристых труб лучше, чем у цельных ребер. Однако следует отметить, что степень сварки шва ребра с трубкой не составляет 100%, как указано в стандартах; оно должно составлять только 80 % или выше. Несплавленные детали создают термическое сопротивление, влияющее на эффект теплопередачи.

Встроенные спиральные ребристые трубы имеют 100% контакт между ребрами и основной трубой. Кроме того, плавный переход основания ребра к материнской трубе во время формовки не только увеличивает жесткость и способность выдерживать давление ребер, но также облегчает передачу тепла, теоретически достигая эффекта теплопередачи, эквивалентного 100%.

Срок службы

Срок службы спирально-оребренных труб, сваренных высокочастотной сваркой сопротивлением, в воздухоподогревателе котла-утилизатора напрямую зависит от прочности сварного шва на разрыв. В случае низкой прочности сварного шва ребро легко отрывается от материнской трубы под действием напряжения, вызывая утечку. Таким образом, срок службы спирально-оребренных труб, сваренных сопротивлением высокой частоты, обычно составляет около 5-8 лет. Некоторые производители увеличили ширину или толщину ребер, чтобы повысить прочность сварного шва и продлить срок службы.

Срок службы паяных труб со спиральными оребрениями обычно короче, чем у труб со спиральными оребрениями, сваренных высокочастотной сваркой сопротивлением. Причина в том, что паяные соединения более подвержены термической усталости, а припой чувствителен к коррозии под напряжением.

Цельная труба со спиральными оребрениями, изготовленная методом непрерывной экструзии и прокатки, не имеет сварных швов, а напряжение является равномерным. Поэтому срок его службы значительно больше, чем у сварных и паяных оребренных труб, а срок службы может достигать 10-20 лет.

Экономика

Экономичность спирально-оребренных труб, сваренных сопротивлением высокой частоты, заключается в низкой себестоимости производства. Скорость сварки и прочность на разрыв являются ключевыми факторами, влияющими на экономичность. Производители, использующие передовые технологии и строгий контроль качества, могут достичь скорости сварки 90–95% и прочности на разрыв, превышающей 200 МПа, обеспечивая конкурентное преимущество.

Паяные трубы со спиральными оребрениями имеют немного более высокую себестоимость производства из-за использования припоев. Однако некоторые паяные оребренные трубы имеют более высокую скорость сварки, чем оребренные трубы, сваренные высокочастотной сваркой сопротивлением.

Стоимость производства цельных спирально-оребренных труб относительно высока, но их длительный срок службы делает их более экономичными в долгосрочной перспективе. Встроенные спирально-оребренные трубы особенно подходят для использования в крупномасштабном теплообменном оборудовании.

Технологические преимущества цельных спиральнооребренных труб

Цельная спирально-оребренная труба — это инновационный продукт, сочетающий в себе несколько технологических преимуществ:

1. Экономия материала. Цельные спирально-оребренные трубы изготавливаются из толстостенных труб (пустых труб), что исключает необходимость использования дополнительных ребер и снижает расход металла.

2. Высокая эффективность производства. Процесс производства цельных спирально-оребренных труб включает в себя непрерывный среднечастотный нагрев, экструзию и прошивку, что представляет собой однократный процесс формования. Процесс очень эффективен и может быть завершен за несколько секунд.

3. Стабильная производительность: цельная ребристая трубка формируется путем непрерывной экструзии и прокатки, что обеспечивает целостное соединение ребра и основной трубки без каких-либо несплавленных частей. Такая конструкция обеспечивает стабильную работу и высокую надежность.

4. Длительный срок службы. Отсутствие сварных швов во встроенных спирально-оребренных трубах исключает риск повреждения сварного шва. Нагрузка распределяется равномерно, что способствует увеличению срока службы.

5. Широкое применение. Встроенные спирально-оребренные трубы можно использовать в различном теплообменном оборудовании, таком как котлы, воздухоподогреватели, котлы-утилизаторы и сосуды под давлением, отвечая требованиям различных отраслей промышленности.

Разработка и применение цельных спиральнооребренных труб

Благодаря постоянному развитию технологий производства цельные спирально-оребренные трубы стали идеальным выбором для различного теплообменного оборудования. Разработка и применение цельных спирально-оребренных труб заключаются в следующем:

1. Расширение области применения. Встроенные спирально-оребренные трубы широко используются в экономайзерах котлов, воздухоподогревателях и котлах-утилизаторах для рекуперации тепла. Они также подходят для различного теплообменного оборудования в химической промышленности и производстве сосудов под давлением.

2. Увеличение доли рынка. Рынок интегральных спирально-оребренных труб неуклонно растет, при этом увеличивается доля рынка в отрасли теплообменного оборудования. Преимущества длительного срока службы и стабильной работы способствуют росту спроса.

3. Исследования и разработки: текущие исследования и разработки направлены на оптимизацию производственного процесса, повышение производительности и расширение диапазона применения цельных труб со спиральными оребрениями. Эти усилия направлены на повышение конкурентоспособности цельных спирально-оребренных труб на рынке.

4. Международное сотрудничество. Компании, занимающиеся производством цельных спирально-оребренных труб, активно осваивают международные рынки и сотрудничают с глобальными партнерами. Это международное сотрудничество помогает обмену технологиями, расширению рынка и установлению глобального присутствия.

5. Кастомизация. Производители цельных спирально-оребренных трубок предоставляют услуги по кастомизации в соответствии с конкретными требованиями различных отраслей промышленности. Индивидуальные решения гарантируют, что встроенные спирально-оребренные трубы могут быть адаптированы к различным применениям в области теплообмена.

Перспективы цельных спирально-ребристых труб

Будущие перспективы интегральных спирально-оребренных труб являются многообещающими, обусловленными достижениями в технологиях производства, растущим спросом на эффективные решения для теплообмена и упором на устойчивые и энергоэффективные методы. Ключевые тенденции и будущие разработки включают в себя:

1. Передовые технологии производства. Постоянное совершенствование технологий производства, включая совершенствование процессов непрерывного среднечастотного нагрева, экструзии и прошивки, будет способствовать дальнейшему повышению эффективности и рентабельности производства цельных спирально-оребренных труб.

2. Расширенные области применения. Ожидается, что цельные спирально-оребренные трубы найдут новые области применения в развивающихся отраслях и инновационные решения для теплообмена. Универсальность цельных спирально-оребренных труб делает их пригодными для широкого спектра применений в области теплопередачи.

3. Решения по устойчивому теплообмену. Акцент на экологичности и энергоэффективности будет способствовать внедрению встроенных спирально-оребренных труб в теплообменное оборудование. Их длительный срок службы, экономия материалов и стабильная работа способствуют созданию устойчивых и экологически чистых решений.

4. Проникновение на мировой рынок. Компании, производящие цельные спирально-оребренные трубы, продолжат осваивать мировые рынки, налаживая партнерские отношения и сотрудничество для расширения своего присутствия. Глобальный спрос на эффективные решения по теплообмену открывает возможности для роста рынка.

5. Интеграция с цифровыми технологиями. Интеграция встроенных спирально-оребренных труб с цифровыми технологиями, такими как Интернет вещей (Интернет вещей) и интеллектуальные системы мониторинга, улучшит мониторинг производительности, профилактическое обслуживание и общую эффективность. Эта интеграция соответствует тенденции Индустрии 4.0 в производственном секторе.

Заключение

Интегральные спирально-оребренные трубы представляют собой значительный прогресс в технологии теплообмена, предлагая многочисленные преимущества с точки зрения эффективности, производительности и надежности. Инновационный производственный процесс, экономия материалов и длительный срок службы делают цельные спирально-оребренные трубы предпочтительным выбором для различных применений в области теплообмена.

Поскольку спрос на энергоэффективные решения и устойчивые методы работы продолжает расти, цельные спирально-оребренные трубы имеют все шансы сыграть решающую роль в удовлетворении потребностей в теплообмене в различных отраслях промышленности. Продолжающиеся усилия в области исследований, разработок и сотрудничества будут способствовать дальнейшему росту и внедрению цельных спирально-оребренных труб на мировом рынке, способствуя развитию технологий теплообмена.