Состав и функции основных компонентов котла

Состав и функции основных компонентов котла

Основные компоненты (паровой барабан, поверхность нагрева, коллектор, трубы) Печь: печь, горелка, воздухоподогреватель, канал дымохода. Корпус котла: экономайзер, паровой барабан, сливной коллектор, коллектор, водяная стенка, пароперегреватель, промежуточный нагреватель и т. д.

I. Паровой барабан

Паровой барабан (также называемый барабаном котла) является наиболее важным компонентом давления в котле с естественной циркуляцией. В его функции входят:

1. Выступает в качестве соединительного узла для процессов нагрева, испарения и перегрева, обеспечивая нормальную циркуляцию воды в котле.

2. Оснащен внутренним пароводяным разделением и устройствами непрерывной продувки для обеспечения качества пара.

3. Удержание определенного объема воды с возможностью аккумулирования тепла для смягчения скорости изменения давления пара.

4. Оснащение манометрами, указателями уровня воды, аварийной продувкой, предохранительными клапанами и другими устройствами, обеспечивающими безопасность котла.

Паровой барабан работает следующим образом: Смесь пара и воды из водяной стенки поступает по трубам в верхнюю часть парового барабана, стекает вниз по узкому кольцевому каналу, образованному внутренней стенкой барабана и дугообразной перегородкой, равномерно передача тепла к внутренней стенке барабана при соответствующей скорости потока. Это устраняет проблему большой разницы температур между верхней и нижней стенками барабана во время запуска котла, обеспечивая более быстрый запуск. Поступающая в барабан пароводяная смесь направляется в пароводяные циклонные сепараторы, где инерция при изменении направления потока вызывает инерционное разделение - первое разделение пароводяной смеси. Отделенный пар все еще содержит значительное количество воды и поступает в гофрированный пластинчатый сепаратор сверху циклонного сепаратора. Этот сепаратор, установленный сверху циклонного сепаратора, позволяет пару с каплями воды проходить через зазоры между гофрированными пластинами. Заставляя воду прилипать к металлической поверхности и образовывать пленку, стекающую вниз, капли воды снова разделяются, что называется вторым разделением. Пар после второго разделения подвергается паровой очистке и гравитационному разделению с использованием разницы плотностей воды, составляющей третье разделение. После трех сепараций пар соответствует стандартам качества и затем направляется в сетчатый пароперегреватель через трубу насыщенного пара в верхней части парового барабана.

II. Поверхность нагрева

Котел и печь связаны между собой посредством процесса теплопередачи. Границей между котлом и печью является поверхность нагрева, которая проводит тепло от теплоотдающей среды (пламя, дымовые газы) к теплопринимающей среде (вода, пар или воздух). Поверхность нагрева поглощает тепло от теплоотдающей среды и отдает тепло теплопринимающей среде.

Поверхность нагрева, непрерывно поглощающая и отдающая тепло, называется межстеновой поверхностью нагрева, где теплоотдающая и теплопринимающая среды находятся на противоположных сторонах поверхности нагрева. Если теплоотдающая и теплопринимающая среды поочередно и периодически контактируют с поверхностью нагрева, выделяя или поглощая тепло от поверхности нагрева при контакте, то это называется регенеративной поверхностью нагрева. Поверхность нагрева, которая преимущественно поглощает тепло от тепловыделяющей среды за счет радиационной теплопередачи, называется поверхностью радиационного нагрева, обычно размещаемой в печи. Поверхность нагрева, которая в основном поглощает тепло от тепловыделяющей среды за счет конвективной теплопередачи, называется конвективной поверхностью нагрева, обычно располагаемой в дымоходе после выхода из печи, в низкотемпературном дымоходе. Дымовой канал с конвективными поверхностями нагрева называется конвективным каналом. Отдача тепла от поверхности нагрева к теплоприемной среде происходит преимущественно за счет конвективной теплопередачи. В соответствии с последовательностью процессов нагрева воды и испарения поверхность нагрева можно разделить на поверхность нагрева предварительного нагрева воды, поверхность нагрева испарения (также называемую поверхностью нагрева испарения) и пароперегреватель. Поверхность нагрева предварительного нагрева воды обычно располагается в низкотемпературной секции дымовых газов для рекуперации отходящего тепла выхлопных газов и экономии топлива, обычно называемая экономайзером.

Кроме того, тепло выхлопных газов можно рекуперировать для предварительного нагрева воздуха для горения. Этот тип поверхности нагрева с рекуперацией тепла называется воздухоподогревателем. Экономайзеры и воздухоподогреватели расположены в конце тракта дымовых газов котла, который вместе называется задней поверхностью нагрева.

В зависимости от структуры поверхности нагрева можно разделить на пластинчатые и трубчатые. Поверхность нагрева, через которую протекает дым внутри трубок, называется поверхностью нагрева дымовых труб, а поверхность нагрева, через которую протекает вода внутри трубок, называется поверхностью нагрева водяных трубок. Цилиндрический сосуд под давлением, вмещающий воду и пар, а также служащий корпусом котла, называется «паровым барабаном» или «корпусом котла». Котел, поверхность нагрева которого преимущественно расположена внутри корпуса котла, называется кожуховым котлом (ранее известным как жаротрубный котел).

В кожуховых котлах внутреннего сгорания топка расположена внутри корпуса, так называемого «сердечника печи». Сама сердцевина печи является поверхностью радиационного нагрева. Дымовые трубы, расположенные внутри корпуса, составляют конвективную поверхность нагрева.

В кожуховых котлах внешнего сгорания топка расположена снаружи корпуса. В этом случае часть поверхности оболочки (обращённая к огню) служит поверхностью радиационного нагрева. Внутри корпуса по-прежнему расположены дымовые трубы. Если водотрубные поверхности нагрева также расположены внутри внешней топки в качестве радиационных поверхностей нагрева, то это водотрубный котел. Корпус котла внешнего сгорания больше не выполняет полную функцию корпуса котла, поскольку внешняя топка использует стенку печи в качестве оболочки. Котлы, у которых водотрубы преимущественно служат поверхностью нагрева и расположены в пространстве кладки стенок печи, называются водотрубными котлами. Поверхность нагрева вместе с барабаном, коллектором и внешними трубами образует всю пароводяную систему.

III. Коллектор котла

Коллектор является ключевым компонентом, который собирает и соединяет расположенные печные трубы. Он имеет функции распределения подачи и выпуска воды, и в зависимости от его положения его можно разделить на верхний и нижний коллектор или впускной и выпускной коллектор.

Верхний коллектор расположен в верхней части труб печи, собирая пароводяную смесь из поднимающихся пучков труб и вводя ее по трубам в паровой барабан. Некоторые верхние коллекторы установлены снаружи стенки печи, с рядами смотровых отверстий на противоположной стороне труб печи для очистки внутренней части труб.

Нижний коллектор расположен в нижней части печных труб, соединен с нижним барабаном подачи воды, распределяя ее по поднимающимся топочным трубам. Нижние коллекторы с обеих сторон колосниковой решетки помогают предотвратить повреждение или закоксовывание стенок печи с обеих сторон и известны как противококсовые коробки.

Нижний коллектор имеет продувочную трубу, а на его конце также имеются смотровые отверстия для осмотра и очистки внутренней части коллектора.

Помимо главного коллектора корпуса котла, другие компоненты, такие как экономайзер и пароперегреватель, также имеют соответствующие коллекторы. Коллекторы обычно изготавливаются из бесшовных стальных труб большого диаметра, сваренных с двумя торцевыми заглушками. В последние годы некоторые производители стали использовать обжимные концы вместо приварных торцевых крышек, что обеспечивает более рациональную конструкцию.

IV. Экономайзер котла

Определение: Поверхность нагрева, использующая низкотемпературный дымовой газ для нагрева питательной воды.

Экономайзер , расположенный в заднем дымоходе котла, нагревает питательную воду котла до насыщенной воды под давлением парового барабана. Поскольку он поглощает тепло из относительно низкотемпературных дымовых газов, снижая температуру выхлопных газов, он экономит энергию, повышает эффективность и поэтому называется экономайзером.

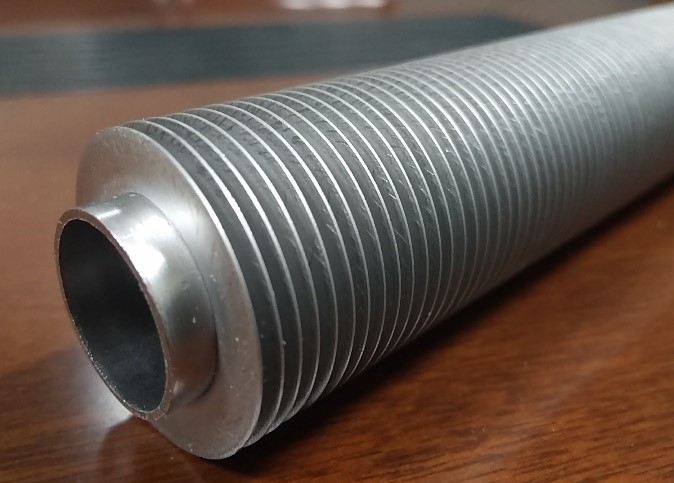

Экономайзеры из стальных труб не подлежат ограничениям по давлению и могут использоваться в экономайзерах кипящего типа, обычно изготовленных из труб из углеродистой стали с наружным диаметром от 32 до 51 миллиметра. Иногда к внешней поверхности добавляют ребра и ребра для повышения эффективности теплопередачи. Экономайзеры из стальных труб состоят из горизонтально расположенных параллельно изогнутых трубок (широко известных как змеевидные трубки). Экономайзеры можно классифицировать по различным признакам:

1. По степени нагрева питательной воды: некипящий тип и кипящий тип.

2. По материалу изготовления: Экономайзеры из чугунных и стальных труб. Экономайзеры некипящего типа в основном изготавливаются из чугуна, но могут быть изготовлены и из стальных труб, тогда как экономайзеры кипящего типа должны быть изготовлены из стальных труб. Чугунные экономайзеры в основном применяются в котлах с давлением ≤2,5 МПа. При давлении более 2,5 МПа следует применять экономайзеры из стальных труб.

3. По форме устройства: Вертикальное и горизонтальное.

4. В зависимости от относительного направления потока дымовых газов и питательной воды: прямоток, противоток и смешанный поток.

Функции экономайзера:

1. Поглощение тепла из низкотемпературных дымовых газов, снижение температуры дымовых газов, минимизация потерь дымовых газов и экономия топлива.

2. Поскольку питательная вода предварительно нагревается в экономайзере перед поступлением в паровой барабан, это уменьшает поглощение тепла на поверхности нагрева, позволяя экономайзеру заменить некоторые более дорогие поверхности испарительного нагрева.

3. При повышении температуры питательной воды снижается разница температур стенок при входе в паровой барабан, что приводит к уменьшению термической нагрузки и продлению срока службы паровых барабанов.

Рециркуляция экономайзера: В процессе запуска котла (паробарабанного котла), так как циркуляция пароводяного трубопровода не налажена, т.е. питательная вода котла застоялась, вода в экономайзерах остается в непроточном состоянии. При усилении горения котла и повышении температуры дымовых газов вода в экономайзере склонна к испарению, вызывая локальное перегретое состояние экономайзера. Чтобы избежать такой ситуации, во время запуска от концентрированного сливного стакана парового барабана к входу в экономайзер подключают трубопровод, служащий рециркуляционным трубопроводом. Это поддерживает поток воды в экономайзере и предотвращает испарение.

V. Подогреватель котла (правый)

Определение: Промежуточный подогреватель — это теплопринимающая поверхность, которая повторно нагревает отработанный пар из цилиндров высокого или среднего давления паровой турбины до заданной температуры в котле.

Промежуточный перегреватель по сути представляет собой разновидность пароперегревателя, который повторно нагревает уже совершивший работу пар низкого давления, достигая определенной температуры. Функция промперегревателя дополнительно повышает тепловой КПД цикла электростанции и поддерживает температуру пара лопаток последней ступени паровой турбины в допустимом диапазоне.

Преимущества подогревателя котла:

1. Снижает влажность пара, что полезно для защиты лопаток турбины.

2. Может улучшить как относительный, так и абсолютный внутренний КПД турбины.

Функция подогрева котла: Для повышения термического КПД крупных электрогенераторов широко применяется промежуточный цикл подогрева. Основной пар, выходящий из пароперегревателя котла, после выполнения работы в цилиндре высокого давления паровой турбины направляется в промежуточный перегреватель для повторного подогрева с целью повышения его температуры. Затем он отправляется в цилиндр промежуточного давления паровой турбины для продолжения расширения и выполнения работы. Это известно как одиночный промежуточный цикл повторного нагрева, который может относительно повысить эффективность цикла на 4-5%. В некоторых крупных агрегатах отработанный пар направляется обратно в котел для нагрева после цилиндра промежуточного давления, известный как двойной цикл промежуточного подогрева, который может дополнительно повысить эффективность цикла примерно на 2%. Некоторые экспериментальные установки даже используют тройной промежуточный цикл подогрева. Принятие промежуточного цикла промперегрева усложняет тепловую систему, конструкцию и режим работы котлопаротурбинной установки, приводит к увеличению затрат. Поэтому он обычно используется только в электрогенераторах мощностью 100 мегаватт и более, и обычно используется только один промежуточный цикл повторного нагрева.

Структура и типы: Подогреватель состоит из труб и коллекторов. Пар и дымовые газы движутся внутри и снаружи труб. По способу теплопередачи пароперегреватели можно разделить на конвективные и лучистые. Конвективные пароперегреватели располагаются в конвективном дымоходе, а лучистые – в топке (аналогично пароперегревателям).

Эксплуатационные характеристики: Сопротивление потоку пара в системе промежуточного подогрева существенно влияет на тепловой КПД цикла агрегата. На каждые 0,1 МПа увеличения сопротивления тепловой КПД цикла снижается на 0,2-0,3%. Поэтому для контроля сопротивления корпуса промперегревателя, чтобы оно не превышало 5-7% его давление пара на входе. Давление подогретого пара ниже, чем у основного пара, что приводит к плохой конвективной передаче тепла от пара внутри труб к стенкам труб. В результате температура металла стенки трубы выше, что требует применения жаропрочной стали и даже хромоникелевой аустенитной стали. Температуру подогретого пара можно регулировать (см. Регулирование температуры пара в котле).

Меры защиты: При запуске и остановке котла из-за аварий расход пара через промежуточный нагреватель отсутствует или расход пара минимален. Чтобы предотвратить повреждение подогревателя из-за перегрева, помимо использования материалов из жаропрочной легированной стали, следует принять защитные меры. Общие меры включают контроль скорости запуска котла, размещение промежуточного подогревателя в зоне с низкой температурой дымовых газов и введение основного охлаждения пара во время запуска и аварий (см. байпасную систему турбины).

VI. Теплообменник с тепловой трубкой

(I) Обзор тепловых трубок

Тепловая трубка — это компонент теплопередачи с высокой теплопроводностью. Он передает тепло путем испарения и конденсации рабочей жидкости в полностью закрытом корпусе вакуумной трубки. Он обладает такими преимуществами, как чрезвычайно высокая теплопроводность, хорошие изотермические характеристики, возможность произвольного изменения площади теплопередачи с обеих сторон горячей и холодной стороны, передача тепла на большие расстояния и контроль температуры. Недостатком является плохая стойкость к окислению и высокая температура, которую можно решить, установив спереди керамический теплообменник.

Теплообменники с тепловыми трубками , состоящие из тепловых трубок, обладают преимуществами высокой эффективности теплопередачи, компактной конструкции, низкого сопротивления жидкости и способствуют контролю коррозии точки росы. Они широко используются в металлургии, химической промышленности, нефтеперерабатывающей, котельной, керамической, транспортной, легкой текстильной, машиностроительной и других отраслях промышленности в качестве энергосберегающего оборудования для утилизации отходящего тепла и использования тепловой энергии в процессе. Они добились значительных экономических выгод.

(II) Классификация теплообменников с тепловыми трубками

В зависимости от состояния теплоносителя и охлаждающей жидкости теплообменники с тепловыми трубками можно разделить на: газо-газовые, газожидкостные, жидкостно-жидкостные, жидкостно-газовые и жидкостно-паровые. По конструктивным характеристикам теплообменники с тепловыми трубками можно разделить на интегральные, разъемные и комбинированные.

(III) Основные характеристики теплообменников с тепловыми трубками

1. Теплообменники с тепловой трубкой могут полностью разделить горячую и холодную жидкости с помощью перегородки теплообменника. В процессе эксплуатации повреждение одной тепловой трубки вследствие износа, коррозии, перегрева и т.п. существенно не влияет на работу теплообменника. Теплообменники с тепловыми трубками очень надежны в системах теплообмена с легковоспламеняющимися, взрывоопасными и агрессивными жидкостями.

2. Горячие и холодные жидкости теплообменника с тепловой трубкой текут полностью раздельно, что позволяет относительно легко обеспечить противоточный теплообмен между горячими и холодными жидкостями во время работы. Как горячие, так и холодные жидкости текут снаружи труб, и поскольку коэффициент теплопередачи внешнего потока намного выше, чем у внутреннего потока, это очень экономично для применений, требующих низкопотенциальной рекуперации тепла.

3. Для жидкостей с высоким содержанием пыли теплообменники с тепловыми трубками могут решить проблемы износа и блокировки теплообменника за счет структурных изменений и расширения нагреваемой поверхности.

4. Когда теплообменник с тепловой трубкой используется для рекуперации тепла отходящих газов с коррозионными компонентами, температуру стенки тепловой трубы можно регулировать путем регулирования площади теплопередачи секций испарения и конденсации, избегая максимальной площади коррозии. как можно больше.

VII. Котел-перегреватель (SH)

Определение: Пароперегреватель — это принимающая тепло поверхность, которая нагревает насыщенный пар или пар выше температуры насыщения до заданной температуры перегрева.

Пароперегреватель — это компонент котла, который дополнительно нагревает пар от температуры насыщения до температуры перегрева при соответствующем давлении.

(Введение:

Компонент котла, который дополнительно нагревает пар от температуры насыщения до температуры перегрева, известен как пароперегреватель. Большинство промышленных котлов не имеют пароперегревателей, поскольку для многих промышленных производственных процессов и объектов требуется только насыщенный пар. На электростанциях, локомотивах и судовых котлах пароперегреватели обычно устанавливаются для повышения общего теплового КПД паросиловой системы. Использование перегретого пара позволяет снизить содержание влаги в выхлопных газах турбины. Температура перегретого пара зависит от таких факторов, как давление в котле, испаряемость, высокотемпературные характеристики стали и соотношение топлива и стали. Для котлов электростанций температура обычно составляет около 450°С для котлов на 4 МПа и 540-570°С для котлов с давлением выше 10 МПа. Некоторые котлы электростанций также используют более высокие температуры перегретого пара (до 650°C).

(II) Типы и характеристики:

В зависимости от метода теплопередачи пароперегреватели можно разделить на конвективные, радиационные и полурадиационные. По структурным характеристикам их можно разделить на змеевидные трубчатые, сетчатые, настенные и настенные. Они состоят из нескольких параллельных трубок и входных/выходных коллекторов. Внешний диаметр трубок обычно составляет 30-60 мм. Чаще всего используются конвективные пароперегреватели, в которых используются змеевидные трубы. Они имеют относительно плотное расположение трубок, расположенных в тракте дымовых газов с температурой 450-1000°C и подлежащих поперечной и продольной продувке дымовыми газами. Тепло в основном передается трубкам за счет конвекции, причем часть тепла также является лучистым теплом. Экранированные пароперегреватели состоят из множества трубчатых экранов, расположенных в верхней части или на выходе из печи и относящихся к лучистым или полурадиационным пароперегревателям. Первый поглощает лучистое тепло от пламени печи, а второй также поглощает некоторое количество конвективного тепла. В котлах электростанций с давлением выше 10 МПа для увеличения теплопоглощения обычно применяют комбинацию экранных и змеевидных трубчатых пароперегревателей. Пароперегреватели настенного типа, установленные на стенке печи, представляют собой лучистые пароперегреватели, но используются реже. Настенные пароперегреватели применяются в котлах электростанций большой мощности для формирования свода печи и стенок конвективного дымохода, покрытых снаружи изоляционным материалом для образования облегченной стенки печи. На схеме показано расположение нескольких пароперегревателей. В небольших промышленных котлах с пароперегревателями обычно используются только одноступенчатые конвективные пароперегреватели с трубчатой группой для удовлетворения требований.

(III) Производительность:

Изменения условий работы котла, такие как колебания нагрузки, изменения в топливе и изменения условий сгорания, влияют на температуру пара на выходе пароперегревателя. Поэтому в котлах электростанций принимаются меры по регулированию температуры пара на выходе из котла для стабилизации ее на заданном значении.

Общие методы включают в себя:

1. Непосредственная регулировка температуры пара с помощью распылительных или поверхностных пароохладителей.

2. Изменение температуры дымовых газов на выходе из топки с помощью качающейся горелки.

Горелка жаротрубного котла

请输入搜索关键字

确定