Новостной центр

Высокочастотная сварная оребренная труба

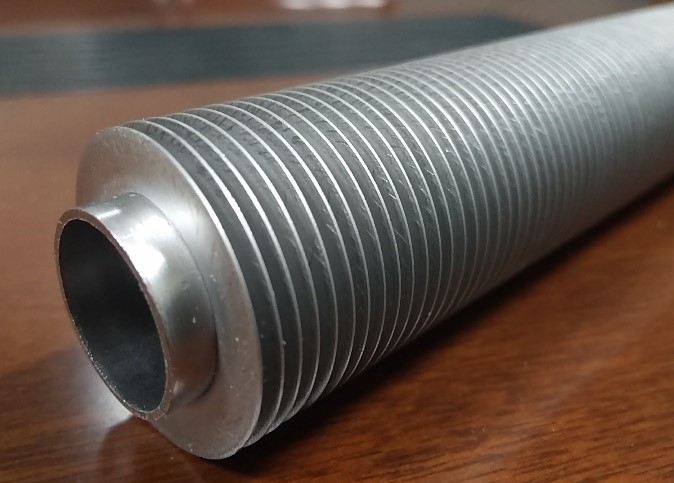

Высокочастотная сварная оребренная труба

Высокочастотные сварные оребренные трубы используются для нагрева стальной полосы и внешней поверхности стальной трубы до пластического состояния или плавления за счет использования скин-эффекта и эффекта близости высокочастотного тока, когда стальная полоса наматывается вокруг стальной трубы. , и сварка завершается под определенным давлением, когда стальная полоса наматывается. Этот вид высокочастотной сварки на самом деле представляет собой твердофазную сварку. По сравнению с наплавкой, пайкой (или общим горячим цинкованием) и другими методами он хорош по качеству продукции (высокая степень сварки ребер, до 95%), производительности и автоматизации. Принимается ток высокой частоты, и одновременно выполняется намотка.

Трубка и ребро в основном интегрированы, и скорость сварки является важным показателем, позволяющим судить о качестве ребристой трубки.

Ребристые трубы, сваренные высокой частотой, подходят для работы в условиях высоких температур и высокого давления. Базовая труба изготовлена из нержавеющей стали или стали ND для защиты от коррозии. Когда температура охлаждения выше точки росы, очевидно, что нет рабочей среды, в которой образуется конденсат. В качестве базовой трубы также можно использовать обычную углеродистую сталь.

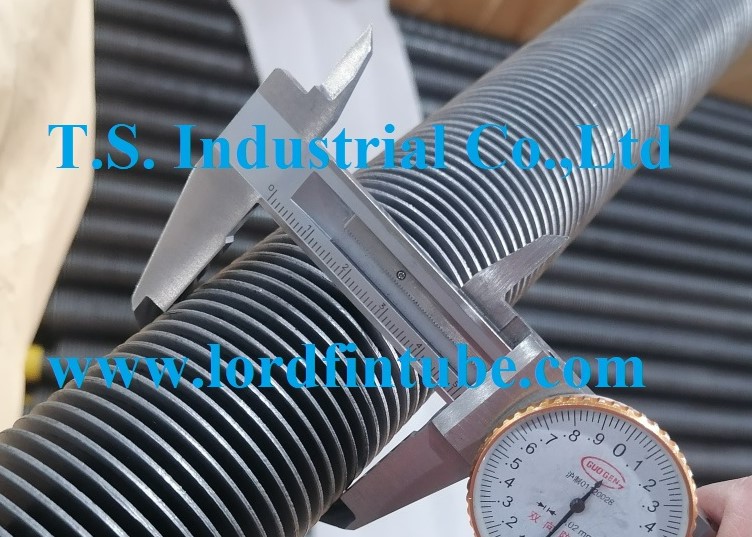

Толщина ребристой трубы, сваренной высокочастотной сваркой, обычно составляет более 0,8. Из-за ограничений технологии обработки высота ребра должна быть меньше радиуса базовой трубы. Если необходимо сделать высокий плавник, его можно сделать зубчатым. Итак, высокочастотные сварные оребренные трубы бывают двух типов: одна - это цельная оребренная труба, сваренная высокочастотной сваркой, а другая - это высокочастотная сварная зубчатая оребренная труба. Сейчас он широко используется в электроэнергетике, металлургии, водной и нефтехимической промышленности.

Высокочастотная сварная оребренная труба представляет собой новый тип, износостойкий и эффективный теплообменный материал, а также эффективный и энергосберегающий теплообменный элемент. Он использует национальную запатентованную технологию и процесс высокочастотной сварки для одновременного нагрева стальной полосы и стальной трубы с использованием высокочастотного источника питания в качестве источника тепла, чтобы их можно было сплавлять и сваривать вместе. Он обладает характеристиками высокой эффективности теплообмена, большой площади рассеивания тепла, длительного срока службы, широкого температурного диапазона и подшипников высокого давления. Производственный процесс заключается в намотке стальной полосы толщиной 0,8-1 мм на оребренную трубу и использовании высокочастотной сварки.

В трубке обеспечивается прочность соединения между трубкой и ребром, а термическая прочность металла достигает 1,10 ~ 1,20 Вт/кг ℃.

Преимущества оребренных труб, сваренных высокочастотной сваркой

1. Установка проста и экономична. Длина спирально-оребренной трубы для высокочастотной сварки может достигать 6 м, что позволяет уменьшить количество точек соединения, сделать установку экономичной и быстрой, а также снизить вероятность протечки воды в месте соединения.

2. Обслуживание простое. После установки высокочастотной сварочной спиральной оребренной трубы техническое обслуживание практически не требуется.

3. Высокая эффективность. Высокочастотная сварка спиральных оребренных труб представляет собой сварку полного контакта между оребрением и стальными трубами. Площадь рассеивания тепла более чем в 8 раз превышает площадь гладкой трубки. Внутренняя часть гладкая, внутреннее сопротивление потоку воды небольшое.

4. Длительный срок службы, высокая механическая прочность ребер и труб, прочность на растяжение более 200 МПа. Все трубы внутри и снаружи оцинкованы горячим способом.

Материал привариваемых ребер: углеродистая сталь, коррозионностойкая сталь, нержавеющая сталь, легированная сталь.

Применение оребренной трубы, сваренной высокочастотной сваркой

Ребристая труба, сваренная высокой частотой, является эффективным элементом теплопередачи. Ее площадь теплопередачи в несколько-десятки раз превышает площадь голой трубы, что позволяет улучшить теплообмен, снизить сопротивление потоку и снизить металлоемкость, тем самым повышая экономичность и надежность работы теплообменного оборудования.

Высокочастотная сварная оребренная труба

请输入搜索关键字

确定